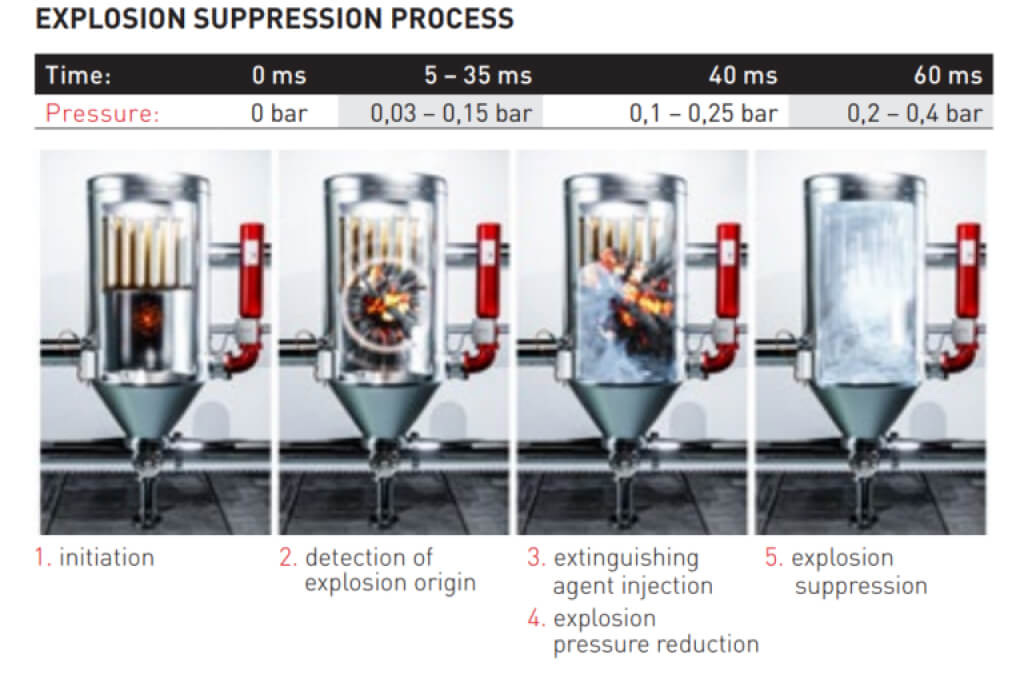

O sistema HRD (High Rate Discharge) detecta uma explosão no equipamento na fase inicial por meio de sensores altamente sensíveis e suprime-a eficazmente por meio de um supressor de explosão.

Quando uma explosão é iniciada, os parâmetros da mistura poeira-ar alteram-se. Sensores altamente sensíveis reagem às alterações de pressão e temperatura e transmitem um sinal de alarme ao controlador. O controlador dá um comando para ativar os cilindros HRD com supressor de explosivos na área do possível acidente. Como resultado, a proteção impede o desenvolvimento de uma explosão secundária, que normalmente leva a consequências devastadoras.

Os principais elementos do sistema hrd:

- Detectores constituídos por um sensor, um transmissor e um contactor. Monitorizam e registam continuamente a ocorrência de uma explosão no equipamento de processo e transmitem um sinal ao centro de controlo (controlador). Consoante as condições de funcionamento, o sistema hrd está equipado com sensores ópticos que reagem à radiação infravermelha ou sensores de pressão.

- Controlador CONEX. Este é o centro de controlo que processa os sinais dos detectores e transmite comandos para ativar os depósitos HRD com supressor de explosões.

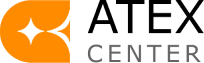

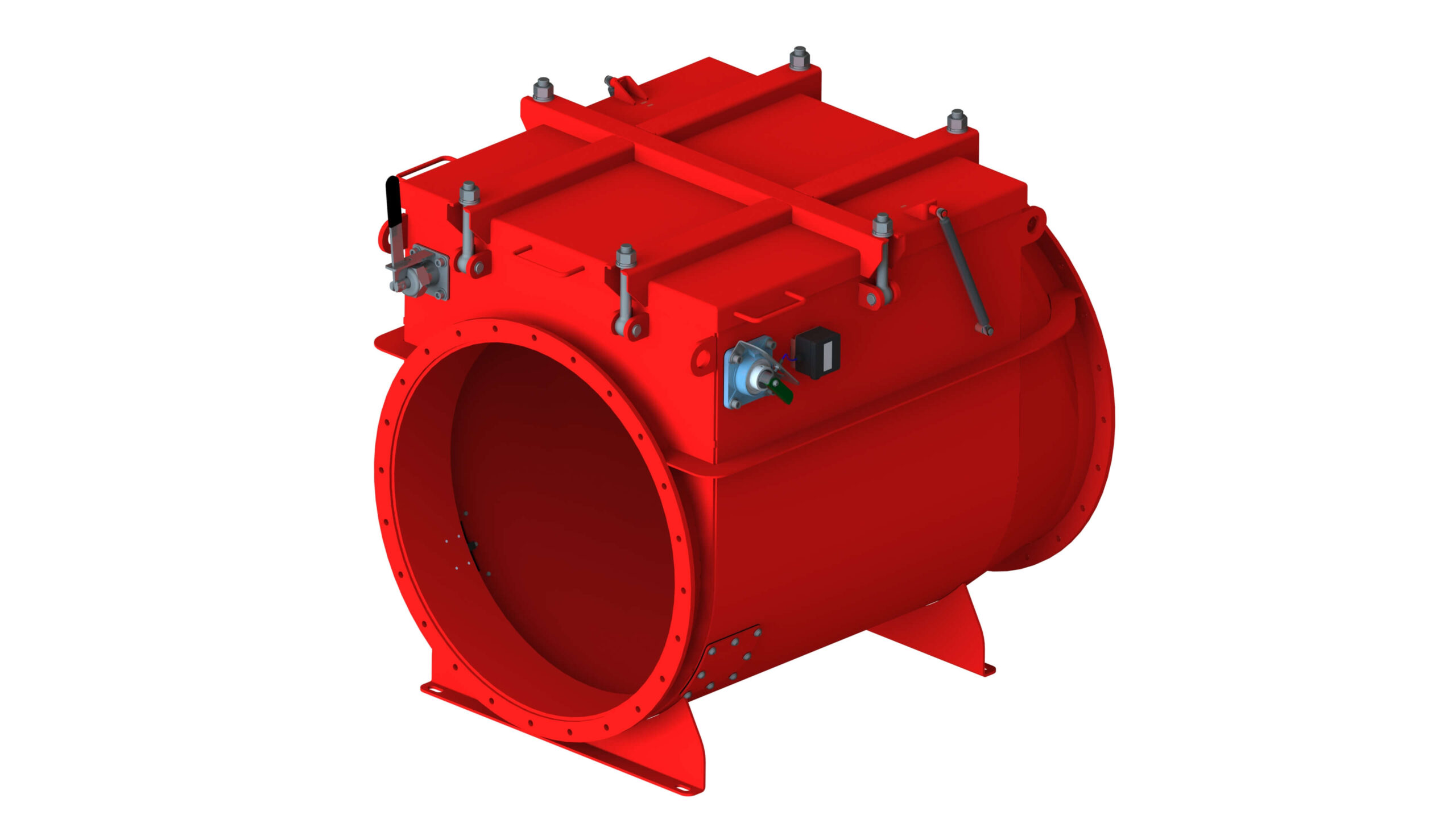

- Cilindro (depósito) HRD com agente extintor. Quando uma explosão ocorre e é registada, é ativado um gerador de pressão, que liberta o dispositivo de segurança e abre a abertura no gargalo da válvula. O gás comprimido é utilizado para libertar o agente extintor no equipamento de processo, de modo a parar ou suprimir a explosão. Como resultado, a pressão é reduzida para uma pressão segura e não ocorre qualquer acidente. O processo não demora mais do que 60 ms.

- O bocal do cilindro HRD é telescópico e fechado por um disco de rutura. Dependendo das condições de funcionamento, as membranas podem ser de aço inoxidável ou de teflon. Quando o cilindro HRD é ativado, o fluxo de supressor de explosivos empurra o bocal para o interior do equipamento. Esta conceção elimina o impacto no processo durante o funcionamento normal e protege contra a contaminação.

- Suprime rapidamente a explosão – não mais de 60 ms desde o momento da deteção até ao fornecimento do supressor de explosões. Os produtos da explosão não saem do equipamento.

- Fácil de montar – a montagem consiste em apenas dois passos, de acordo com conjuntos de desenhos prontos e instruções de montagem.

- Fácil de manter – entregamos um manual de instruções pormenorizado que descreve a frequência de todas as operações. Os empregados do cliente apenas têm de verificar visualmente a limpeza e a segurança dos componentes, o controlo mensal da pressão nos cilindros HRD.

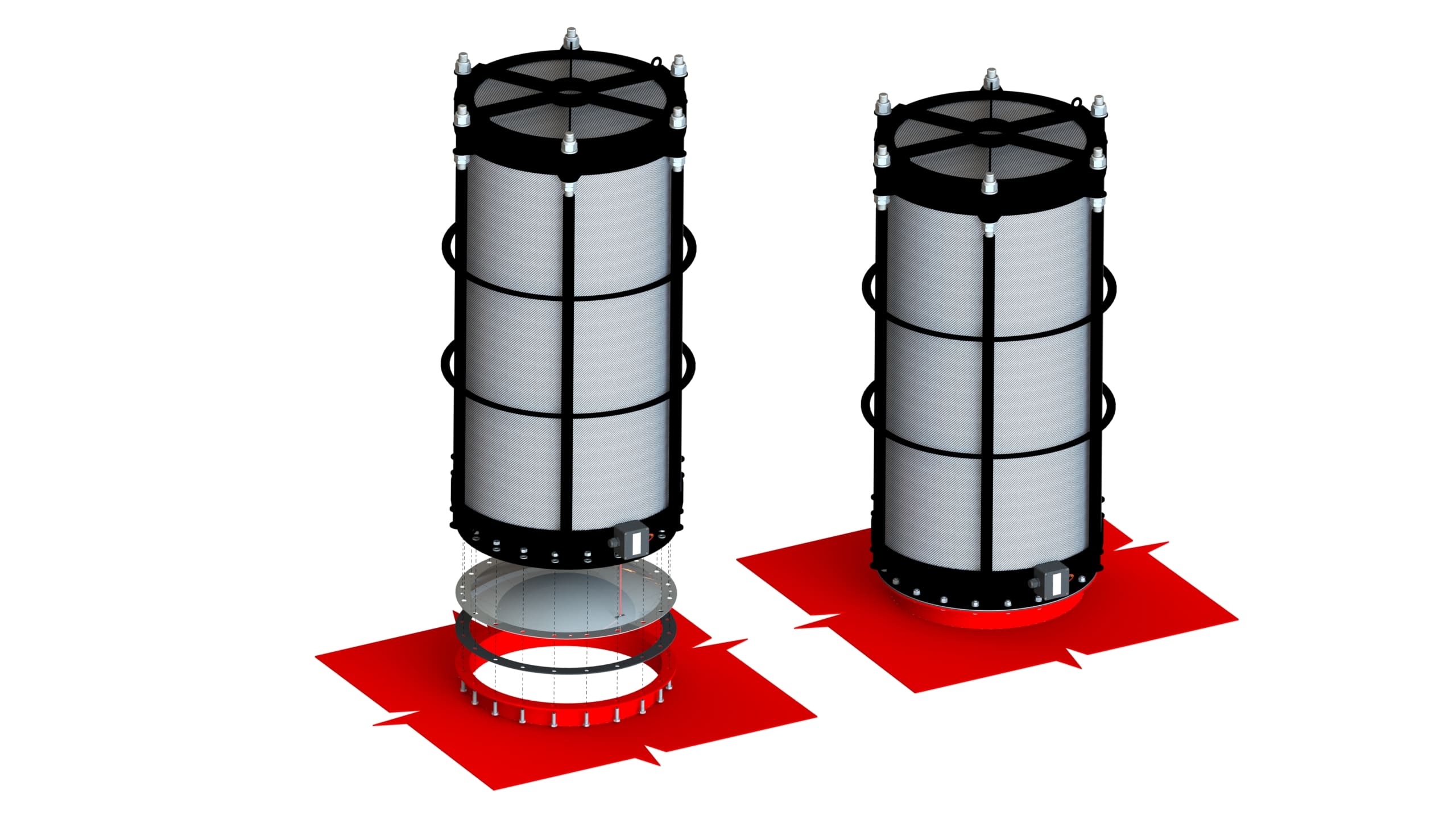

- Pode ser aplicado à maioria dos processos tecnológicos nos objectos de armazenamento e processamento de matérias-primas vegetais.

- Pode ser instalado sem alterar a conceção do equipamento de processo existente.

- Pode ser utilizado em áreas abertas e em espaços confinados.

- Os componentes activos (cilindros HRD) são fáceis de substituir após a utilização.