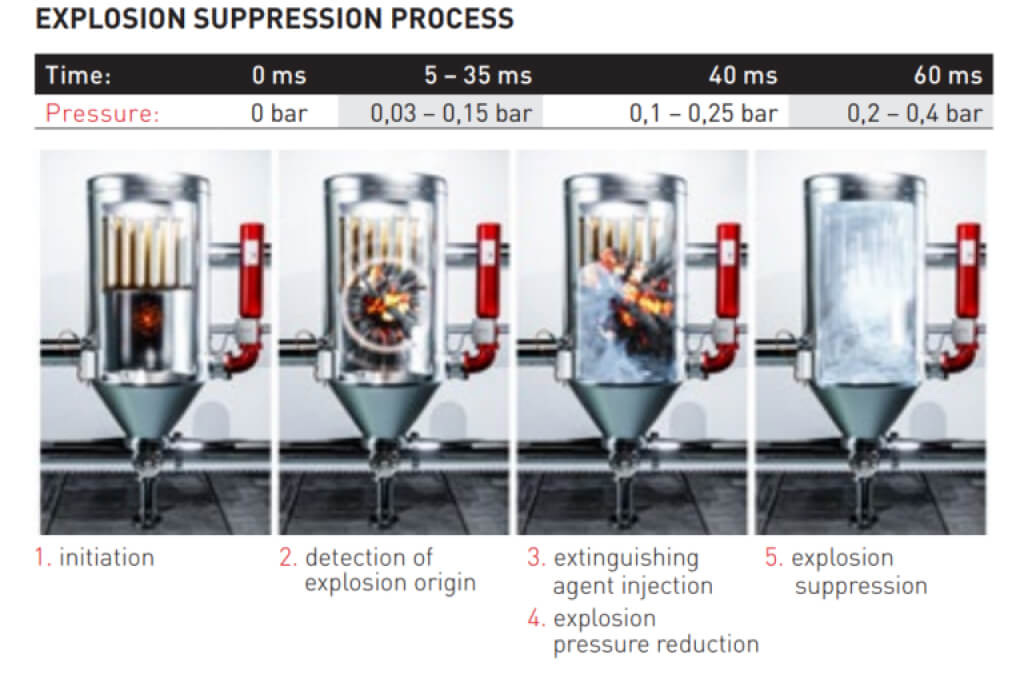

El sistema HRD (High Rate Discharge) detecta una explosión en el equipo en una fase temprana mediante sensores de alta sensibilidad y la suprime eficazmente mediante la introducción de un supresor de explosiones.

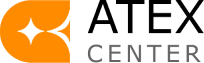

Cuando se produce una explosión, se producen cambios en los parámetros de la mezcla de polvo y aire. Unos sensores muy sensibles reaccionan a los cambios de presión y temperatura y envían una señal de alarma al controlador. El controlador activa entonces los cilindros HRD con el supresor de explosiones en la zona donde podría producirse una explosión. De este modo se evita el desarrollo de una explosión secundaria, que suele tener consecuencias devastadoras.

Los principales elementos del sistema HRD:

- Detectores compuestos por un sensor, un detector y un contactor. Vigilan y registran continuamente la aparición de una explosión en el equipo tecnológico y transmiten una señal al centro de control (controlador). Dependiendo de las condiciones de funcionamiento, el sistema HRD está equipado con sensores ópticos que responden a la radiación infrarroja o sensores de presión.

- Controlador CONEX. Es el centro de control que procesa las señales de los detectores y transmite órdenes para activar los contenedores HRD con el líquido supresor de explosiones.

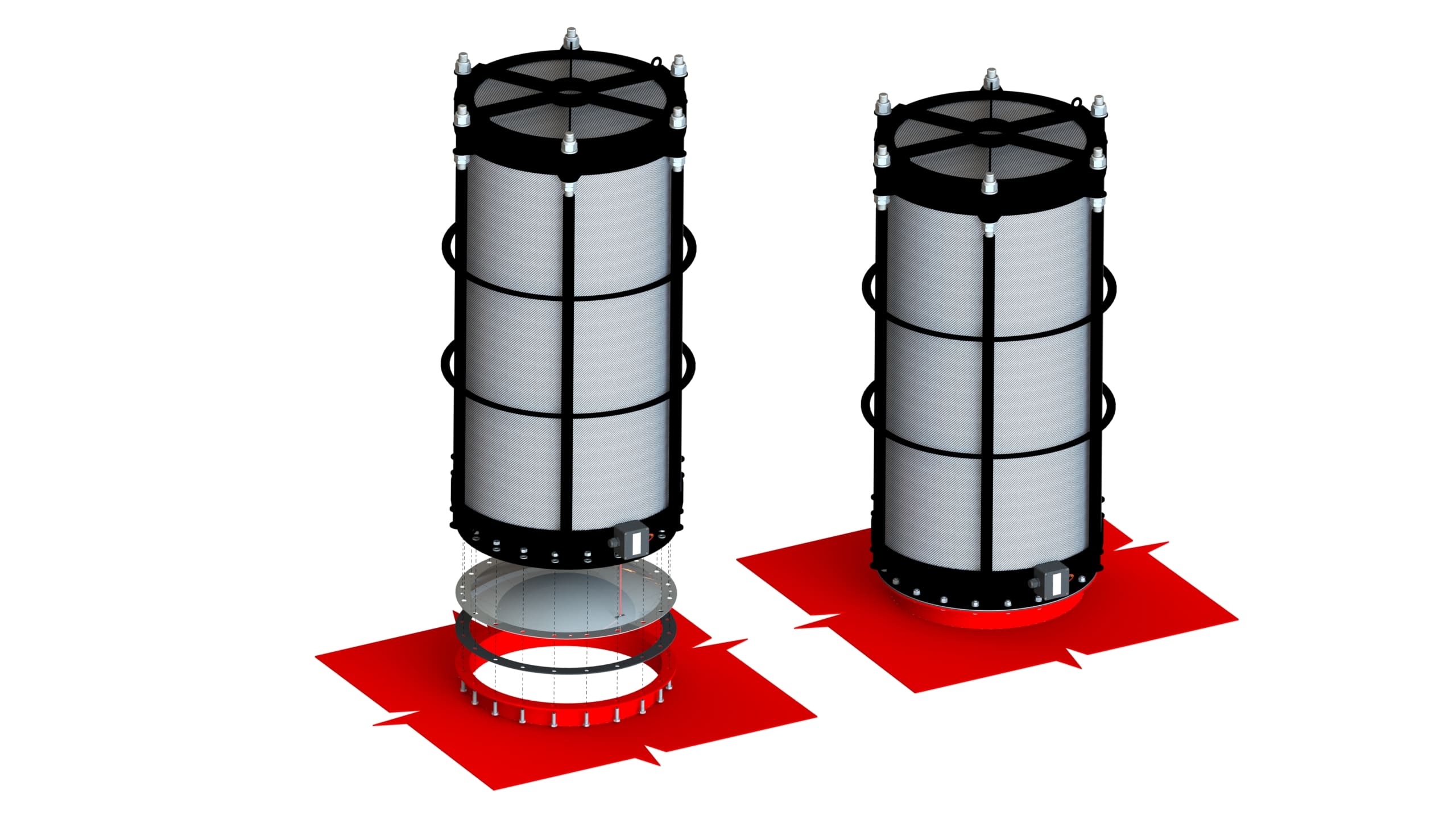

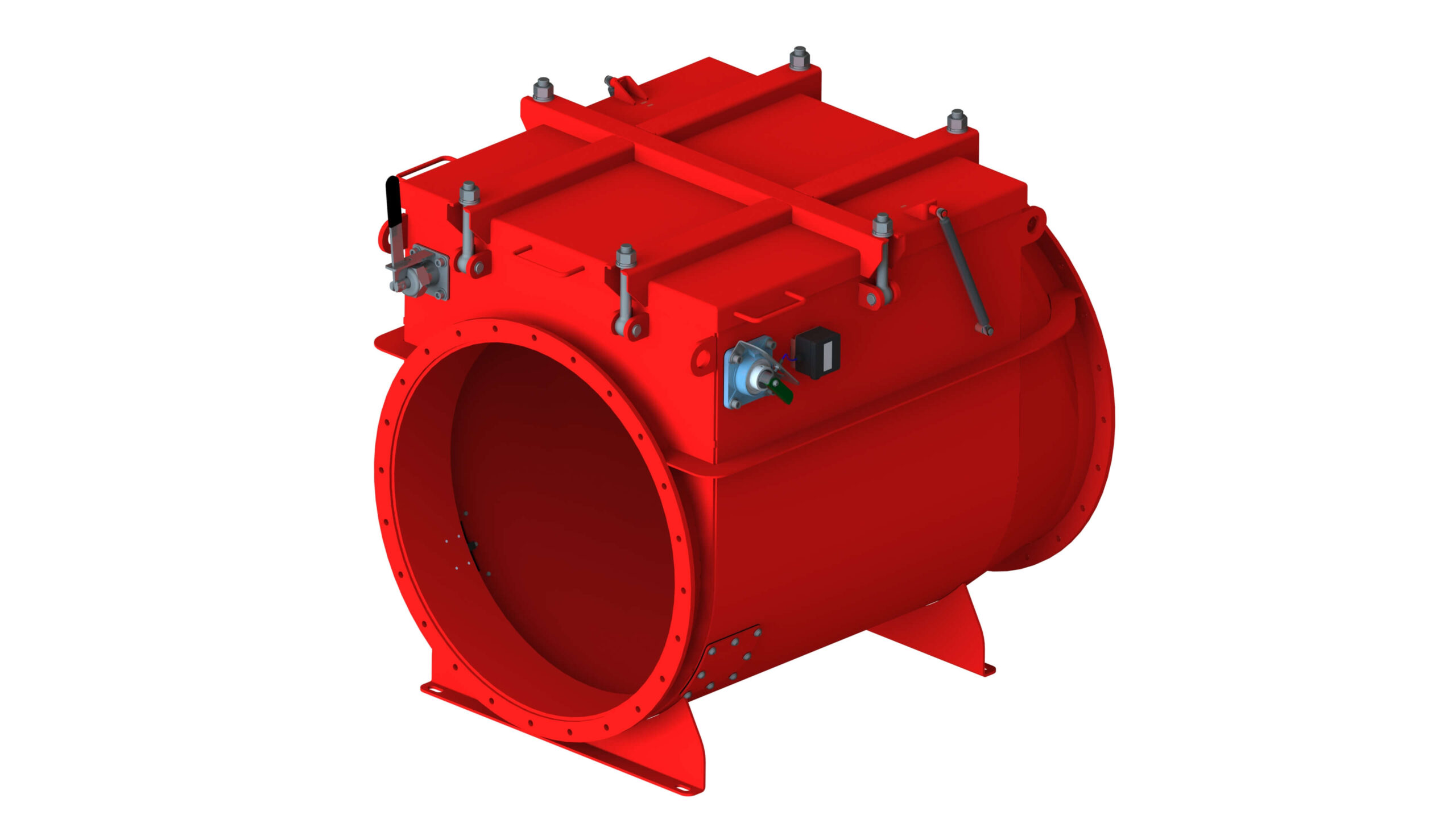

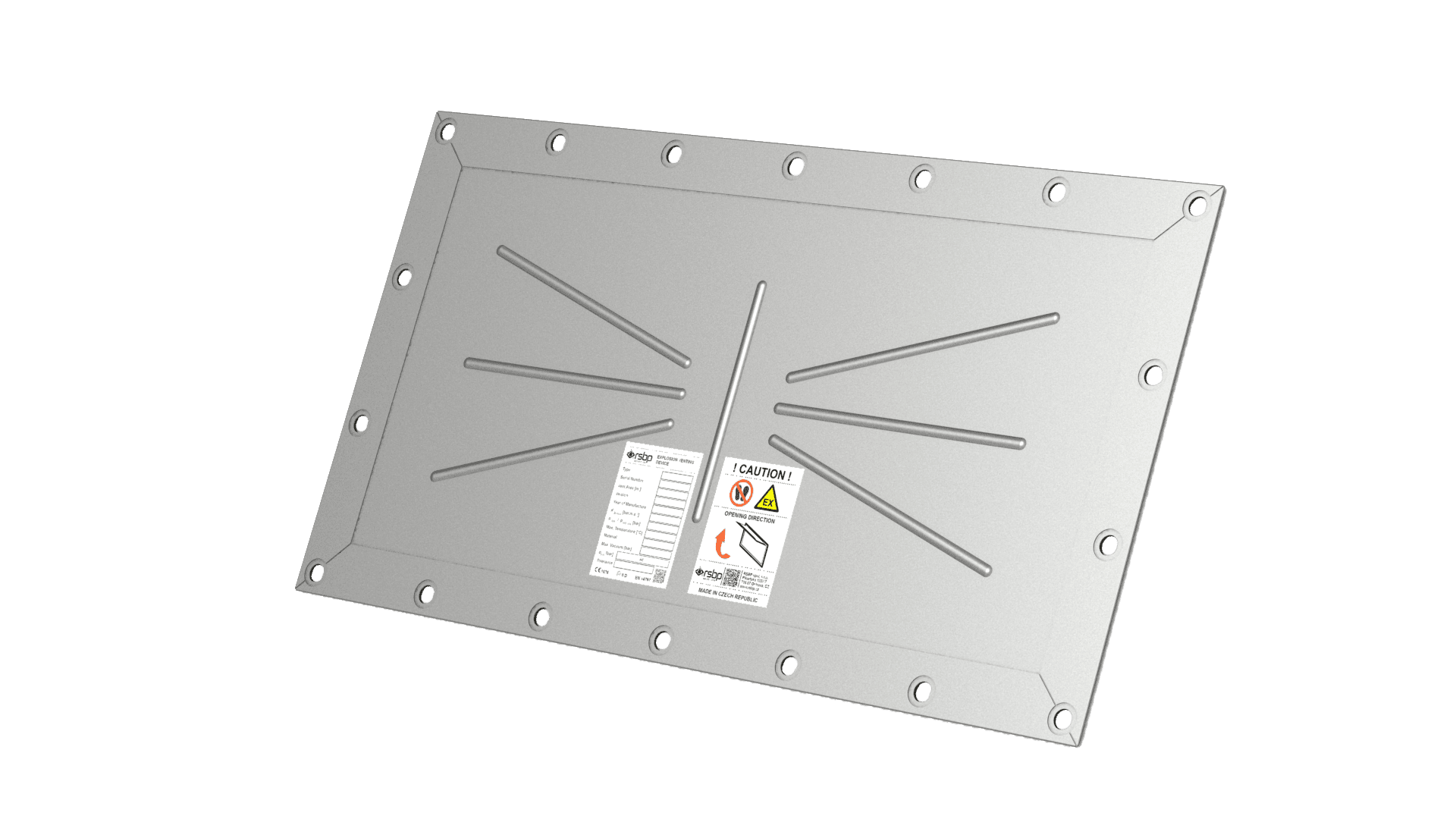

- Cilindro HRD (recipiente) con agente extintor. Cuando se produce y detecta una explosión, se acciona un generador de presión que libera el dispositivo de seguridad y abre la abertura en el cuello de la válvula. Mediante gas comprimido, se expulsa el agente extintor hacia el equipo tecnológico con el fin de prevenir o suprimir la explosión. Como resultado, la presión se reduce a un nivel seguro y no se produce un accidente. El proceso no dura más de 60 ms.

La boquilla del cilindro HRD es telescópica y se cierra con una membrana de ruptura. Dependiendo de las condiciones de funcionamiento, las membranas pueden ser de acero inoxidable o teflón. Cuando se activa un cilindro HRD, el flujo del supresor de explosiones empuja la boquilla hacia el interior del equipo. Este diseño elimina el impacto en el proceso durante el funcionamiento normal y lo protege contra la contaminación. - Suprime las explosiones rápidamente: no transcurren más de 60 ms entre la detección y la aplicación del supresor. Los productos de la explosión no salen del equipo.

- Fácil de montar: la instalación consta de solo dos pasos, de acuerdo con los conjuntos de planos y las instrucciones de montaje proporcionados.

- Fácil de mantener: entregaremos un manual de funcionamiento detallado en el que se describe la frecuencia de todas las acciones. Los empleados del cliente solo tienen que comprobar visualmente que los componentes están limpios e intactos y comprobar mensualmente la presión de los cilindros HRD.

- Se puede aplicar a la mayoría de los procesos tecnológicos en instalaciones de almacenamiento y transformación de materias primas vegetales.

- Se instala sin cambiar el diseño de los equipos tecnológicos existentes.

- Se puede utilizar en zonas abiertas y en espacios reducidos.

- Los componentes activos (cilindros HRD) son fáciles de sustituir tras su uso.