Peligros de explosión en los sistemas de aspiración

La ventilación es una parte obligatoria del proceso de producción en las industrias en las que hay polvo combustible: polvo de grano, polvo de carbón, polvo de metal, polvo de madera. La extracción de polvo es necesaria para mejorar la protección de las instalaciones contra incendios y explosiones.

El polvo de cereales, por su parte, es un polvo de clase 3 con riesgo de toxicidad y explosividad. Su Valor Límite Inferior de Explosividad (VLEI) depende del tamaño de las partículas y de la humedad y oscila entre 40 y 20 g/m3. Especialmente peligrosos son los polvos finos, para los que el VLEI puede ser incluso inferior.

Los ciclones desarrollados hace más de 50 años se utilizan a menudo para la ventilación de instalaciones de almacenamiento y procesamiento en las antiguas repúblicas soviéticas. No captan prácticamente ningún polvo con un tamaño de partícula inferior a 10 µm, que es el más explosivo.

Los filtros de mangas más nuevos muestran una mayor eficacia, pero puede que tampoco proporcionen el contenido de polvo residual requerido. El motivo pueden ser errores de diseño, una instalación incorrecta o que no se hayan tenido en cuenta las condiciones reales de funcionamiento.

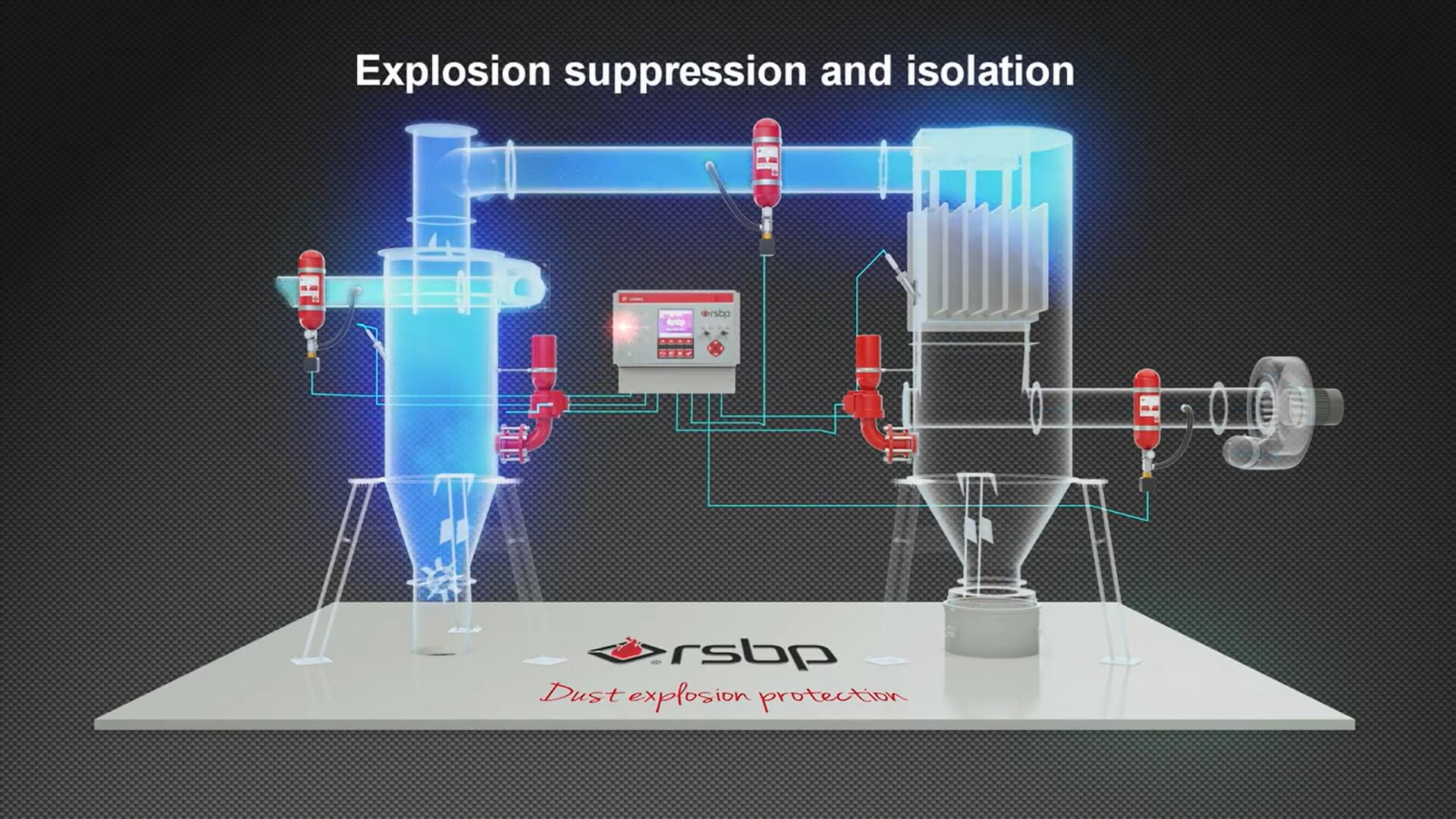

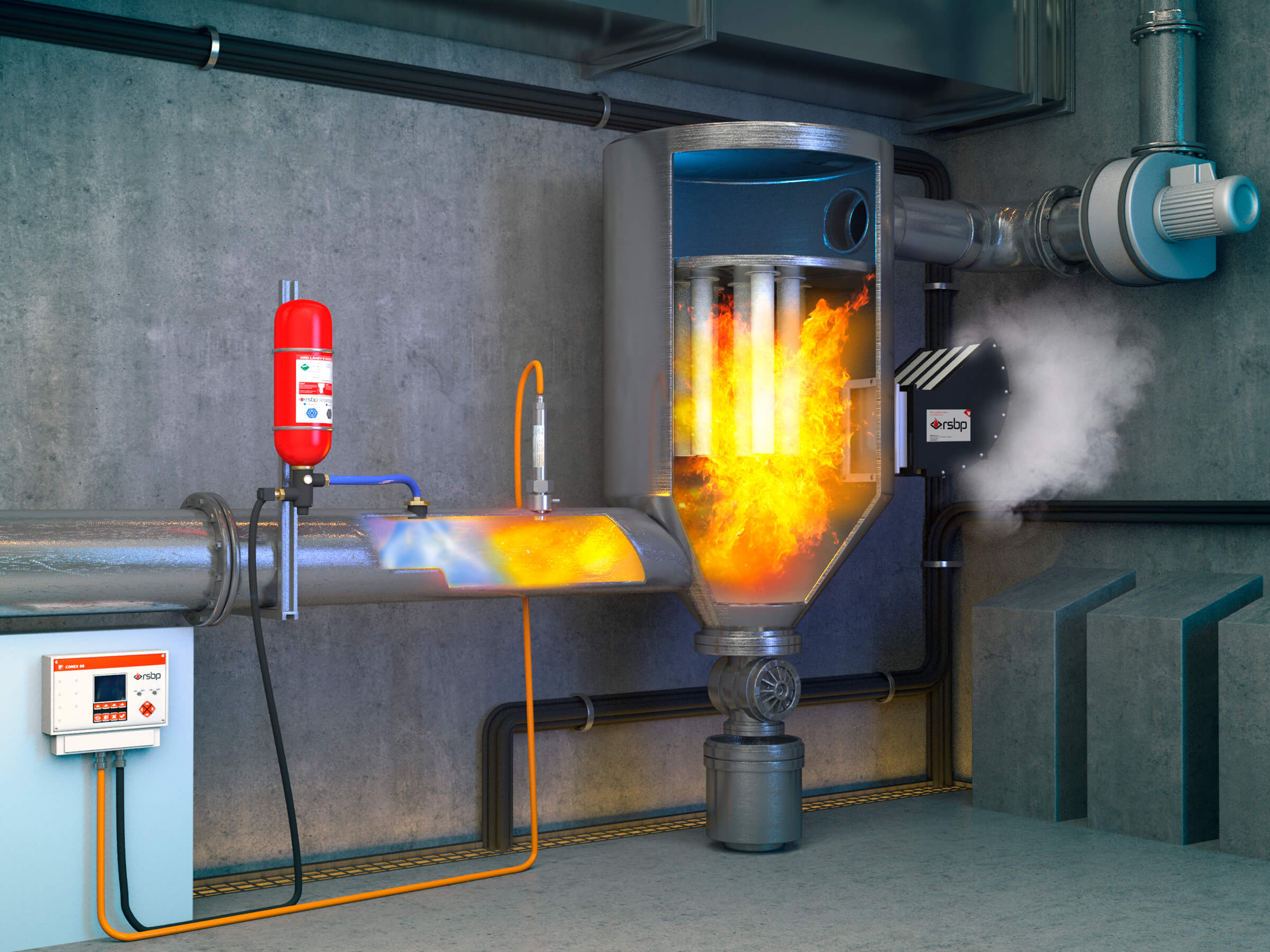

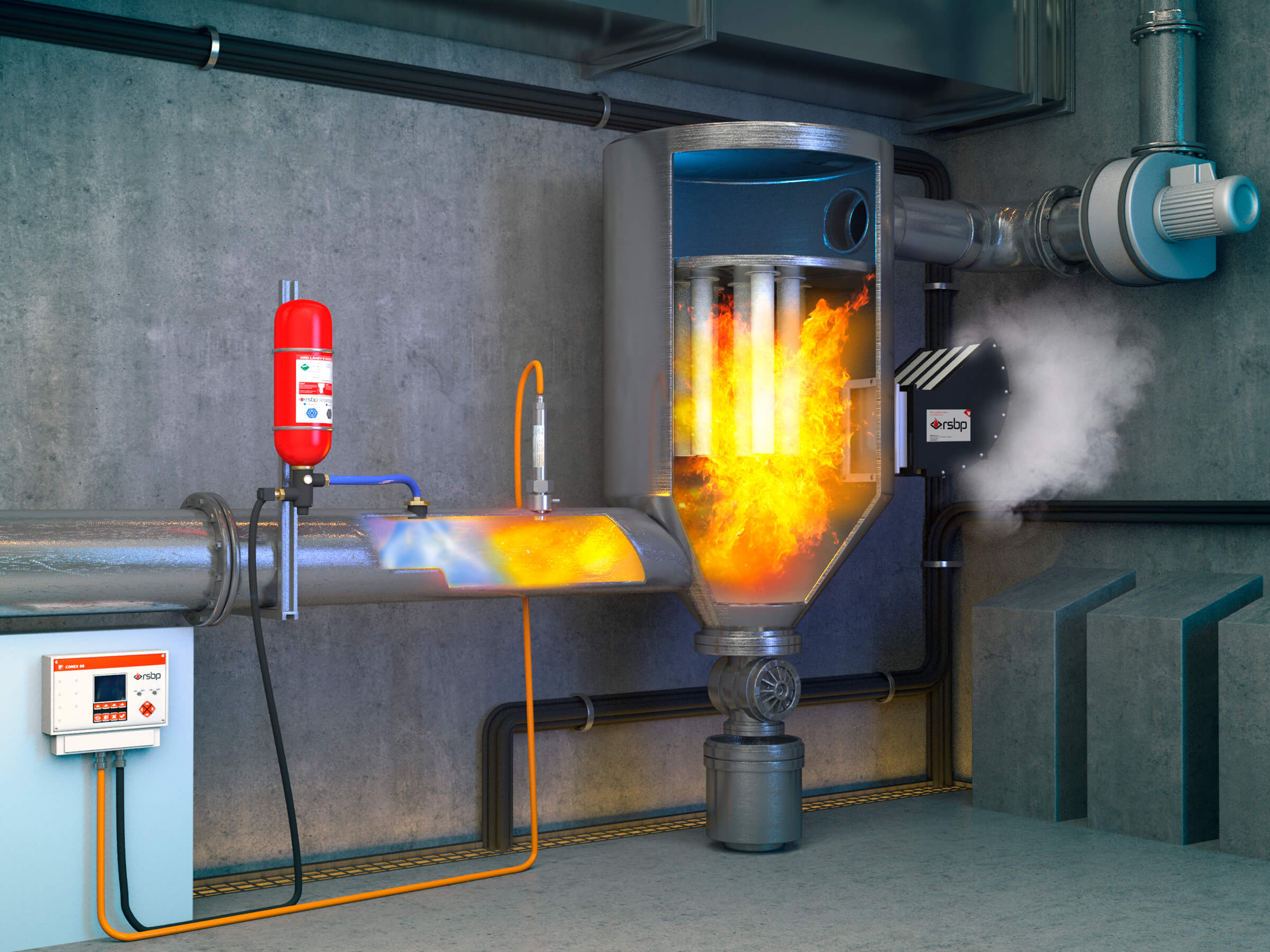

Si se utilizan o instalan incorrectamente, los propios filtros y conductos se "contaminan" con polvo combustible. En contacto con el aire y la fuente de ignición, provoca una explosión primaria. La onda expansiva y la llama se desplazan rápidamente por los conductos hasta la mezcla de polvo y aire sin quemar, provocando una serie de explosiones secundarias. Los accidentes en un sistema de aspiración pueden dañar los equipos adyacentes y las salas donde está instalado.

Fuentes de iniciación de explosiones

La norma EN 1127-1-2014 clasifica 13 fuentes de ignición activas que, en contacto con una mezcla combustible de polvo y aire, pueden provocar un accidente.

Qué puede iniciar una explosión en los sistemas de aspiración:

- Chispas mecánicas por fricción;

- Chispas mecánicas por fricción;

- Electricidad estática;

- Ondas electromagnéticas;

- Chispas de un cableado eléctrico defectuoso;

- Partículas ardientes que entran en los conductos de aire procedentes del ambiente exterior;

- Autoignición de cúmulos de polvo.

Un sistema de aspiración no adaptado a las condiciones de funcionamiento del emplazamiento no hace sino agravar los problemas de riesgo de explosión. Se convierte en sí mismo en un factor adicional de accidente.

Pero un sistema de aspiración eficaz y en pleno funcionamiento tampoco excluye la posibilidad de una explosión, porque siempre hay polvo combustible. Por tanto, al planificar un sistema de ventilación, debe considerarse ya la homologación Ex a partir del 10 % de la NEQ. En el caso del polvo de cereales, por ejemplo, se requieren sistemas de protección contra explosiones para concentraciones de polvo a partir de 2 g/m3.

Normas de seguridad para el propietario de una instalación peligrosa (HSE)

Debido a la presencia de polvos combustibles, las instalaciones de almacenamiento y transformación de materias primas vegetales se clasifican como zonas peligrosas. Los requisitos mínimos para su protección contra explosiones se especifican en la Directiva 99/92/CE.

Cuando explote una instalación peligrosa, deberá:

- Evaluar los riesgos teniendo en cuenta la probabilidad de atmósferas explosivas;

- Clasificar y señalizar las zonas peligrosas con polvo combustible;

- Instalar dispositivos de protección contra explosiones en el equipo.

Los requisitos generales de la Directiva 99/92/CE se especifican en la legislación nacional.

Las normas ATEX prevén versiones protegidas contra explosiones de los sistemas de aspiración:

- La carcasa del filtro está reforzada para la presión explosiva.

- Además, la sobrepresión se alivia mediante descargadores de explosivos y apagallamas.

- Se instalan válvulas antirretorno en los conductos de aspiración para cortar la explosión y evitar la propagación de los productos de la explosión hacia los puntos aspirados.

Los sistemas de protección contra explosiones se seleccionan en función de las condiciones de funcionamiento y las características de los materiales a aspirar.

Soluciones técnicas

En primer lugar, realizamos un análisis de riesgos para determinar la clase de zona peligrosa y el nivel de protección del equipo de acuerdo con la norma IEC 60079-10-2-2011.

Realizamos investigaciones, incluso mediante un laboratorio acreditado. Nuestros expertos las utilizan para determinar los parámetros de protección contra explosiones de la planta:

- Concentración mínima de explosión / LEL

- Presión máxima de explosión / Pmax

- Indice máximo de aumento de la presión de explosión / (dp/dt)max

- Clase de explosión / Kst

- Temperatura mínima de explosión / MIT

- Temperatura mínima de ignición / GT

- Energía mínima de explosión / MIE

- Concentración Límite de Oxígeno / LOC.

Estos datos permitirán seleccionar el equipo de protección contra explosiones específico que se adapte a las condiciones de funcionamiento.

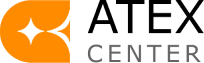

Con RSBP ofrecemos cuatro soluciones técnicas estándar para la protección de los sistemas de aspiración: supresión y corte de explosiones; liberación del exceso de presión de explosión (descargadores de explosiones); liberación de explosiones sin llama; corte de explosiones. Las adaptamos individualmente a las instalaciones del cliente.