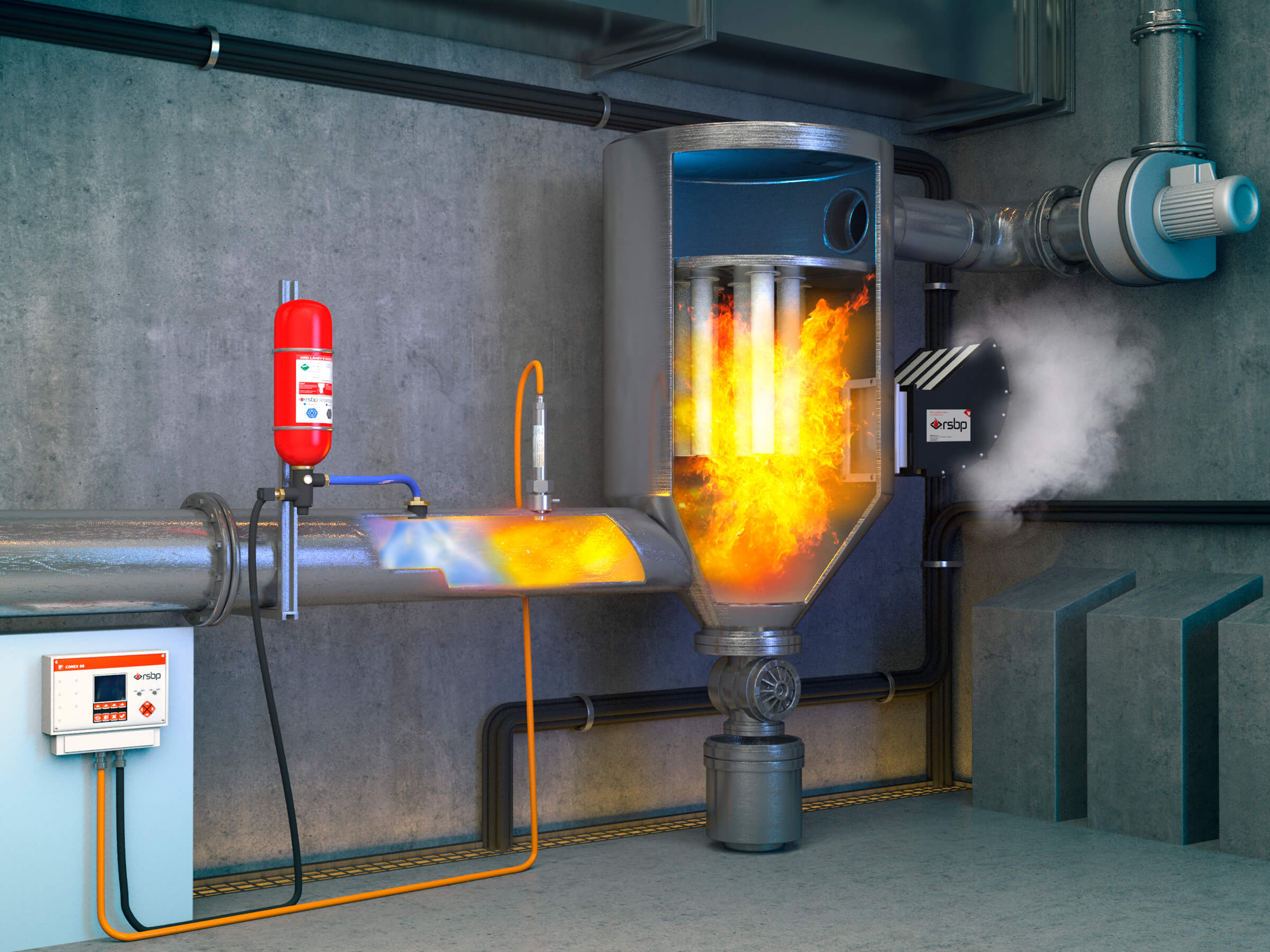

Sin embargo, las secadoras arden y explotan. Cada año se producen entre 400 y 500 explosiones en instalaciones de procesamiento de grano de todo el mundo. Los accidentes más frecuentes se producen en equipos: elevadores, secadoras, trituradoras, cintas transportadoras y ventiladores (alrededor del 50 %).

La principal fuente de riesgos de explosión en las instalaciones de almacenamiento y transformación es el polvo combustible. Su explosividad depende directamente del tipo de material vegetal y de la presencia en él de impurezas combustibles finas.

El polvo orgánico se deposita en estructuras y equipos y obstruye los conductos de aire. Cuando entra en contacto con el oxígeno, se crea en el aire una mezcla explosiva de polvo y aire, y una chispa del horno o el encendido de un generador de calor sirve como fuente de iniciación.

Se produce una explosión primaria, a partir de la cual la onda expansiva propaga aún más la llama y la mezcla de polvo y aire.

A continuación se produce una explosión secundaria, o incluso una serie de explosiones mucho más destructivas.

Las instalaciones de almacenamiento y procesamiento de plantas se clasifican como instalaciones de producción peligrosas (HPF).

Fuentes de iniciación de explosiones

En Europa, Rusia y Ucrania está en vigor la norma EN 1127-1-2014. Enumera 13 fuentes de ignición activas que, en contacto con una mezcla combustible de polvo y aire, pueden iniciar una explosión.

En las secadoras, los incendios pueden producirse por

- Chispas eléctricas producidas, por ejemplo, por la fricción entre las aspas contaminadas del ventilador y la cubierta;

- Electricidad estática;

- Refrigerante o superficies sobrecalentadas;

- Combustión espontánea del grano;

- Chispas procedentes de la combustión del combustible;

- Cortocircuito;

- Chispas al arrancar el motor;

- Chispas de un cigarrillo cuando el personal no cumple las normas de seguridad.

Muy a menudo, los incendios y las explosiones se deben a equipos desgastados, a "errores humanos" y a la falta de cerramiento de las zonas peligrosas.

El riesgo de explosión e incendio de las secadoras prácticamente no guarda relación con su diseño si el equipo se utiliza correctamente y se realiza el mantenimiento oportuno. Es el proceso de secado en el que el polvo combustible se encuentra con la fuente de iniciación lo que plantea el riesgo.

Normas de seguridad para el propietario de una HSE

Los requisitos mínimos de protección contra explosiones para las instalaciones peligrosas, incluidas las secadoras de grano, se establecen en la Directiva 99/92/CE. En ella se define una "atmósfera explosiva" como una mezcla de aire en condiciones atmosféricas con sustancias inflamables en forma de gases, vapores, nieblas o polvos en la que, tras la ignición, la combustión se propaga por toda la mezcla no quemada.

El propietario de un WGO deberá:

- Realizar una evaluación de riesgos teniendo en cuenta la probabilidad de atmósferas explosivas;

- Clasificar y señalizar las zonas peligrosas en las que haya polvo combustible;

- Instalar dispositivos de protección contra explosiones en el equipo.

Los requisitos generales de la Directiva 99/92/CE se especifican en la legislación nacional.

Soluciones técnicas

Realizaremos un análisis de riesgos para seleccionar una opción de protección contra explosiones adecuada. Llevaremos los polvos combustibles a pruebas de laboratorio en condiciones de "explosión controlada" para determinar sus parámetros de peligro de explosión:

- Concentración mínima de explosión / LEL

- Presión máxima de explosión / Pmax

- Tasa máxima de aumento de la presión de explosión / (dp/dt)max

- Clase de explosión / Kst

- Temperatura mínima de explosión / MIT

- Temperatura mínima de ignición / GT

- Energía mínima de explosión / MIE

- Concentración Límite de Oxígeno / LOC.

Conociendo estos parámetros y la ubicación del secador, diseñaremos un sistema de protección contra explosiones y seleccionaremos el equipo adecuado.